|

Mit dem aktuellen X1 betritt XRAY ein neues Terrain, nämlich das der Formel 1 Fahrzeuge. Das Interesse an Formel Fahrzeugen im R/C Car Bereich ist sehr wechselhaft, das war auch zu Boom Zeiten eines Michael Schumacher schon so. Warum das so ist, kann nicht explizit begründet werden, es ist halt einfach so.

Zumindest in der 1:10 Elektro F1 - Szene hat sich über die Saison ein nicht allzu großes aber stabiles Fahrerfeld herausgebildet, so schien es für XRAY zumindest interessant, einen eigenen Wagen zu konstruieren und ins Rennen zu schicken.

Einleitung

Alles, was heutzutage an F1- Autos auf dem Markt ist, lehnt sich sehr stark an ein Pan Car an. Somit kann hier XRAY getrost auf die Erfahrungen mit den seit längerem im Sortiment befindlichen X10 und X I2 Fahrzeugen zurückgreifen, welche in ihren Grundsätzen einem F1 Auto zumindest ähnlich sind.

Und so kann man bei genauerem Hinsehen feststellen, dass letzterer als amtierender 1:12 Europameister sozusagen Pate gestanden hat für den X1.

Baukasten

Öffnet man den Baukasten, erblickt man wie bei XRAY üblich, zunächst eine Anzahl mit Zahlencodes versehene Plastikbeutel. In diesem Falle sind das lediglich 6 Beutel, welche die notwendigen Materialien zum Bau des X1 beinhalten.

Reifen, Felgen oder gar Elektrokomponenten sind hier nicht enthalten. Hinzu kommen noch weitere Teile wie Lager, Flüssigkeiten und Fette sowie eine noch auszuschneidende unlackierte Formel Karosse mit zwei verschiedenen Lexan Aufsätzen für den flexiblen Basis Frontspoiler.

Ebenfalls aus flexiblem Material gefertigt ist der Heckspoiler, welcher auch noch der Packung beiliegt. Nicht vergessen werden sollte das 26seitige Manual, wie immer bei XRAY als Referenzmarke anzusehen, sowie die Chassisplatte aus 2,5 mm starkem Kohlefasermaterial.

Chassisplatte

Bei der Chassisplatte handelt es sich um ein präzisionsgefertigtes Teil von höchster Materialqualität. Zum Schutz sollten dessen Kanten sowie die Aufnahmebohrungen für den Frontspoiler einer Behandlung mit Sekundenkleber unterzogen werden, um gegen Beschädigungen im Fahrbetrieb gefeit zu sein.

Alle übrigen Kohlefaserteile wie vordere Radaufhängung, Platte für das Powerpod und weitere Haltebügel sind übrigens von gleicher Materialgüte wie das Chassis selbst.

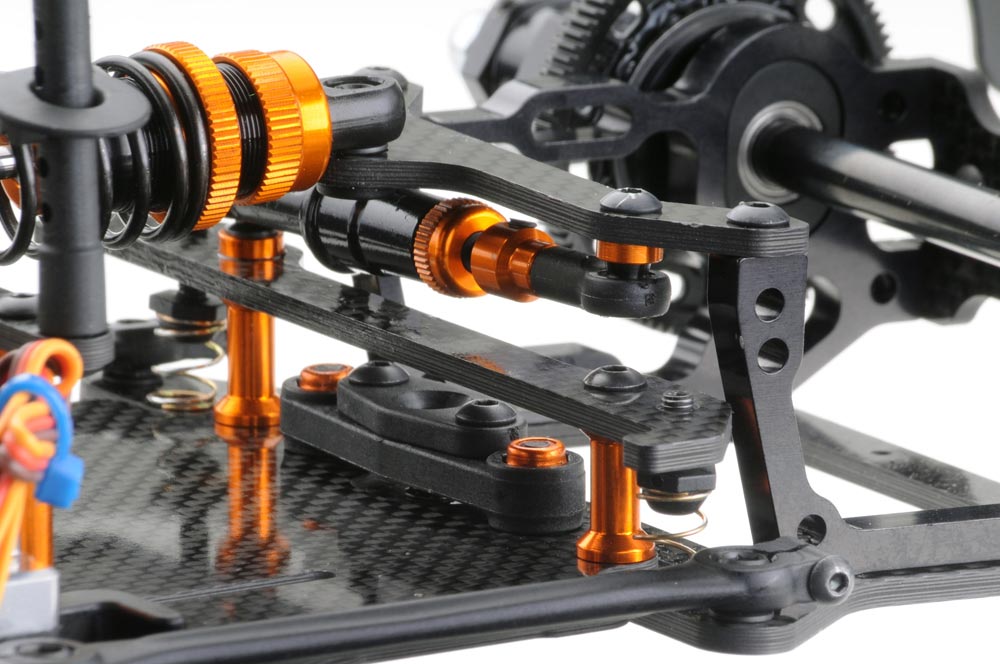

Vorderachsaufhängung

Wenn man das Manual aufschlägt und dies als Leitfaden für den Zusammenbau betrachtet, wird man sich als erstes mit der Vorderachsaufhängung beschäftigen.

Die oberen und unteren Schwingen sowie die vordere Achsplatte sind ebenfalls 2,5 mm stark und präzise CNC bearbeitet.

Die unteren Schwingen sowie die zentrale Aufnahmeplatte für die oberen Schwingen sind auf verschieden hohen Alupfosten auf dem Chassis befestigt.

Durch unterlegen mit beigefügten Alu Shims kann Einflussnahme auf die Position des Rollcenters erfolgen.

Während die unteren Schwingen starr angebracht werden, sind die oberen Gegenstücke beweglich in je drei Pivot Balls gelagert.

Je nach Verwendung verschiedener Kunststoffeinsätze in der Achsplatte sowie der oberen Schwingenaufnahme sind eine Unmenge an Nachlauf- und Sturzwerten für die Vorderachse realisierbar: 3, 6, 9 und 12° Nachlauf und Sturzwerte von negativ 1.0, 1.5, 2.0 und 2.5° können vorgegeben werden, die Anleitung empfiehlt hier zunächst 2.0° Radsturz bei 9° Nachlauf.

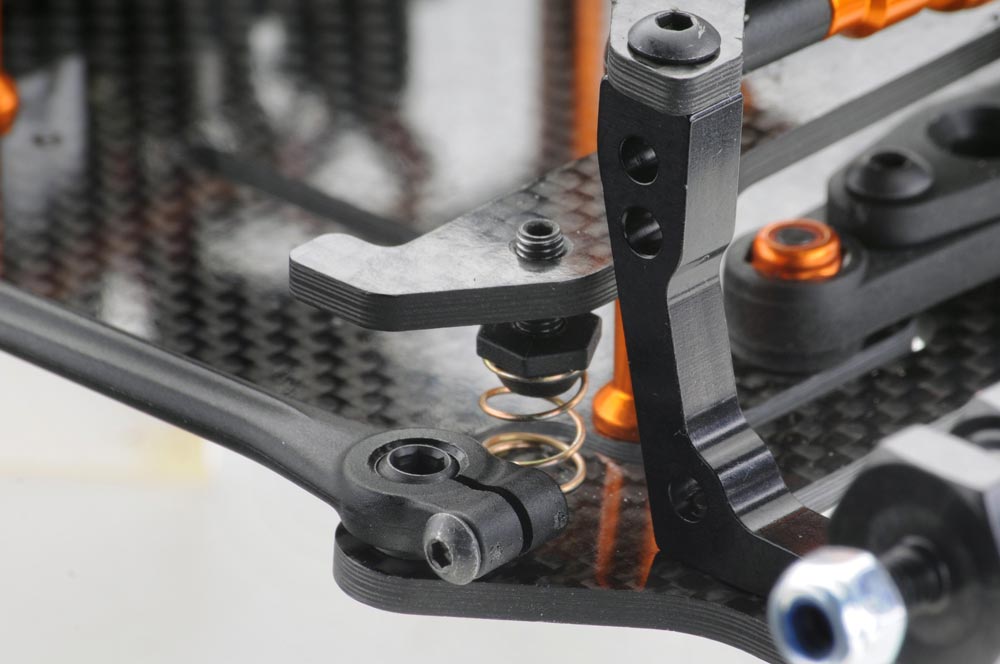

Zwischen den oberen und unteren Schwingen finden dann auf stählernen, unten mit kleinen Federn versehenen Wellen die Lenkhebel aus Composite Material ihren Platz, welche zugleich auch die Radachsen aufnehmen.

Hier sind pro Hebel zwei verschiedene Positionen für das Lenkgestänge vorgesehen. Für die Federung kann auch hier aus einer großen Anzahl verschiedener Federraten ausgewählt werden. Im Baukasten enthalten ist jedoch lediglich die goldene mit C = 3,5.

Zur Begrenzung des Lenkeinschlages wurden zuvor auf den unteren Schwingen stufenlos einstellbare Anschlagböcke montiert. Die gesamte vordere Radaufhängung ist nunmehr komplett.

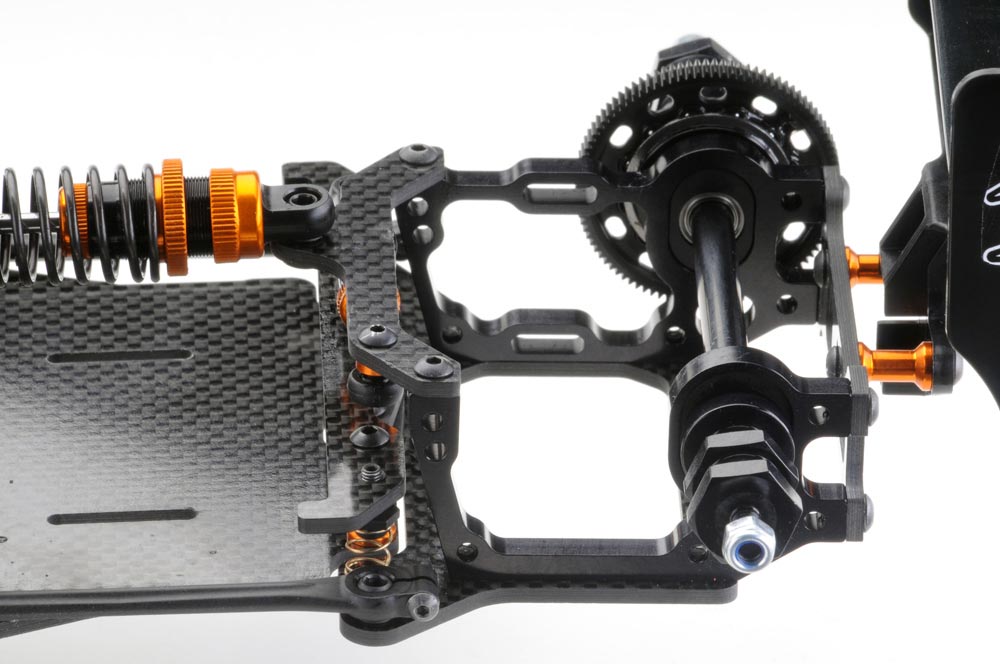

Power-Pod

Im nächsten Beutel finden sich die zum Bau des hinteren Power-Pods benötigten Einzelteile. Die als Basis vorgesehene Carbonplatte ist genau wie das Hauptchassis 2,5 mm dick und nimmt rechts und links die beiden aus Swiss 7075 T6 Aluminium CNC gefrästen Bulkheads mit 5,0 mm Dicke auf.

Da diese zurückhaltend schwarz eloxiert sind, könnte man sie von weitem für Kunststoffteile halten. Die rückwärtige Verbindung der beiden Bulkheads wird durch ein Formteil aus Composite Material hergestellt.

Das komplettierte Power Pod wird im Prinzip nur von einem einzigen zentralen Kugelgelenk an der Hinterseite des Chassis gehalten, sieht man einmal von den beiden später anzubringenden seitlichen Kunststoff Links ab, welchen aber in erster Linie keine Halte- sondern Führungsaufgaben zukommen.

Es ist wichtig, dass die Befestigung äußerst gewissenhaft erfolgt, damit das Kugelgelenk zwar spielfrei ist, dabei jedoch völlig leichtgängig arbeiten kann

Auch die erwähnten Links müssen spielfrei, aber leichtgängig angebracht sein. Es soll nicht verhehlt werden, dass für all dies ein gewisses Fingerspitzengefühl bei der Montage vonnöten ist.

Die restlichen Kohlefaserteile wie Streben für Dämpferbefestigungen und Karostützen sind schnell angebracht, dann ist auch dieser Bauabschnitt erledigt.

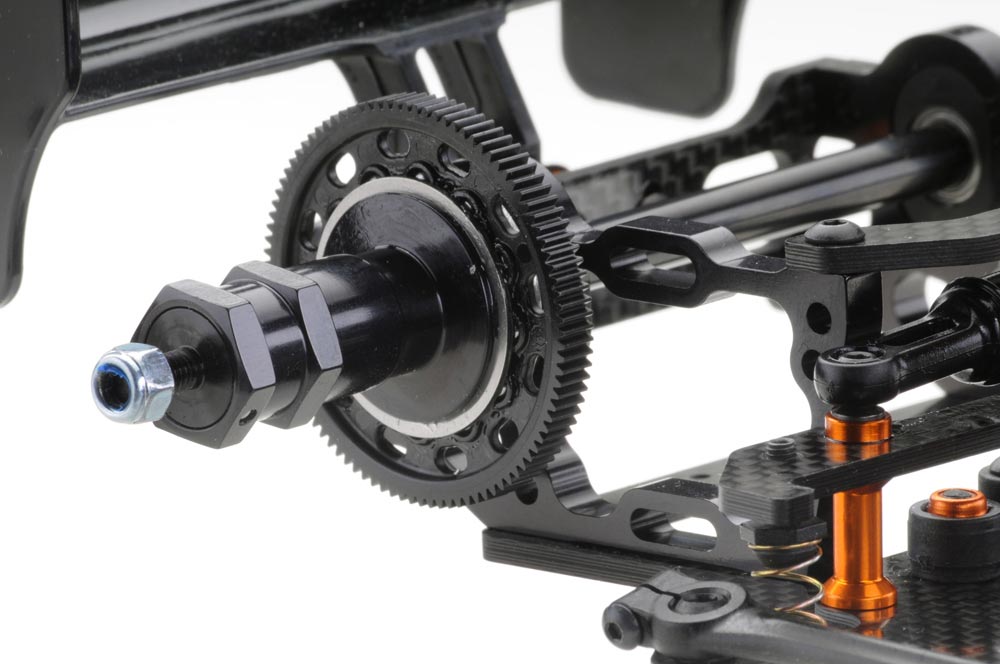

Kugeldifferenzial

Als relativ anspruchsvoll ist auch der als nächstes vorgesehene Zusammenbau des Kugeldifferenzials anzusehen. Hierbei kommen feinste Carbide Kugeln mit exakten Rundlaufeigenschaften zum Einsatz.

Das Diff wird direkt auf der gut 6 mm dicken Hinterachse, welche aus Hudy Federstahl gefertigt ist, montiert.

Carbon wäre zwar leichter, aber mit der Federstahl-Variante ist man in puncto Stabilität immer auf der sicheren Seite.

Für die Achsmontage sind sechs verschiedene Kunststoffeinsätze vorgesehen, je nachdem, welche Reifendurchmesser zum Einsatz kommen sollen.

In diesen Einsätzen wird dann die Achse mit ihren Bundlagern eingebaut, wobei zu beachten ist, dass ein geringes Axialspiel verbleibt, damit die Lager einwandfrei rollen können und nicht klemmen.

Die Spurweite selbst kann außerdem durch unterlegen mit Shims in einem gewissen Maße variiert werden.

In einem Punkt hebt sich das Diff des X1 von den üblichen F1 Diffs, vor allem dem des japanischen Mitbewerbers, ab: Muss dort bei jedem Wechsel des rechten Hinterrades das Diff-Drucklager neu eingestellt werden, weil es sich in der Felge befindet, wurde beim XRAY Diff das Drucklager nebst Einstellschraube innerhalb der äußeren Diffhälfte, welche ja zugleich den Radmitnehmer bildet, positioniert.

Ein einmal eingestelltes Diff behält somit seine Einstellung bei und braucht nicht jedes mal neu justiert zu werden.

Will man das Diff allerdings doch einmal verstellen, muss der Einsatz zur Aufnahme der Radmutter ausgebaut werden, was aber in jedem Falle das kleinere Übel darstellt.

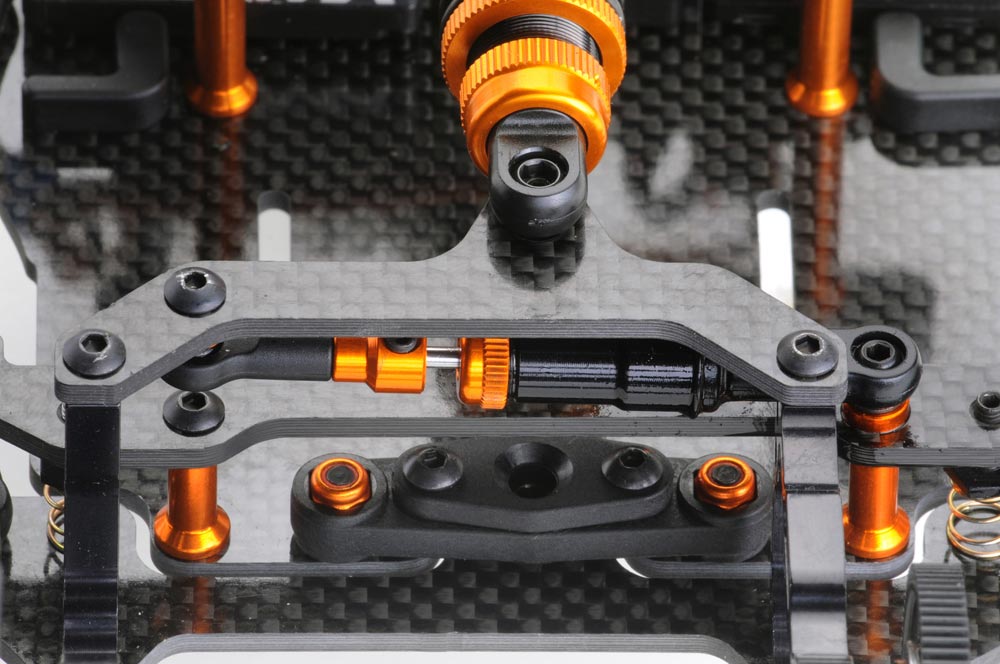

Stoßdämpfer

Der zentrale Stoßdämpfer verfügt über ein filigranes Alugehäuse mit 10 mm Innendurchmesser. Er ist für beste Wirkungsweise absolut mittig im Fahrzeug eingebaut.

Die beigefügte Feder hat eine Federrate von C: 2,2. Erhältlich sind weitere Federn mit Raten von C:2,2 bis C:3,4.

Es sind diverse Teflonkolben vorhanden, die Anleitung verweist hier fürs Grundsetup auf die Ausführung mit 3 Löchern und 1,2mm Bohrungen.

Im Zusammenwirken mit dem beigefügten Silikonöl der Spezifikation 600 cSt erhält man so einen fein ansprechenden zentralen Stoßdämpfer.

Ebenfalls mit Silikonöl 600 cSt wird der erheblich schlankere Dämpfer zur Eliminierung der Seitenneigung aufgefüllt.

Durch das nur 8 mm dicke hauchdünne Aluminiumgehäuse verläuft eine durchgehende Kolbenstange. Sehr feinfühlig per Madenschraube sind die rechts und links hinten am Chassis befindlichen Federn einzustellen, welche die Aufgabe haben, die Seitenneigung etwas im Zaum zu halten.

Lenkung

Die Lenkung wird quasi innerhalb der vorderen Radaufhängung genau mittig montiert. Sie läuft in hochwertigen Kugellagern auf einem zentralen Pfosten, die Verbindung mit den Lenkhebeln erfolgt über Lenkstangen aus Swiss 7075 T6 Aluminium, die Verbindung zum Servosaver besteht aus eben diesem Material, ergänzt durch oben offene Kugelpfannen aus Composite Kunststoff.

Der Servosaver selbst verfügt über vier Federelemente und wird direkt auf den Abtrieb des Servos aufgesteckt, welches mit Aluhalterungen längsliegend auf der Chassisplatte, direkt hinter der Lenkung seinen Platz findet.

Auf den Lenkhebeln finden sich pro Seite zwei verschiedene Aufnahmen für die Kugelköpfe der Lenkgestänge.

Komplettierung

Eigentlich selbstverständlich, jedoch immer noch erwähnenswert ist die Tatsache, dass alle zum Einsatz kommenden Kleinteile aus Aluminium im mittlerweile Hudy typischen Orangerot eloxiert sind. Größere Komponenten wie die beiden Bulkheads und die hinteren Radmitnehmer wurden jedoch zurückhaltend mit unauffälligem schwarzem Eloxat versehen, man könnte dies als Understatement ansehen.

Jetzt sind nicht mehr viele Teile anzubringen, es handelt sich lediglich noch um die flexiblen Front- und Heckspoiler, wobei letzterer in vier verschiedenen Höhenpositionen am Heck des Wagens montiert werden kann.

Für den Frontspoiler sind zwei verschiedene Aufsätze dabei, je nachdem wie viel Abtrieb an der Vorderachse gewünscht wird. Diese Teile werden mit vier kleinen Schrauben auf der flexiblen Spoiler-Basis verschraubt. Genau wie die Karosse bestehen sie aus glasklarem Lexan, welches noch ausgeschnitten und einer farblichen Behandlung unterzogen werden muß.

Abschließend werden noch die Karosseriestützen angebracht und die Anschläge für den Akku mit dem Chassis verschraubt, dann ist alles getan. Der X1 ist vollendet, wenn auch zunächst einmal ohne Räder und ohne Elektronik.

Elektronik

Will man den Wagen mit elektrischer Energie versehen, bleibt einem nur der Griff zum Shorty Akku. Größere LiPo´s sind aus Platzgründen nicht möglich.

Je nach gewünschten Fahreigenschaften hat man die Möglichkeit, den Akku längs oder quer zur Fahrtrichtung einzubauen. Man muss dann lediglich die Kunststoff Akkuanschläge auf der Bodenplatte umschrauben, Slots für die Befestigungstapes sind hier für beide Varianten vorhanden.

Im vorliegenden Falle wurde der Querposition der Vorzug gegeben, das hatte jedoch einen ganz simplen Grund: Bei dieser Einbauposition verfügt man über wesentlich mehr Spielraum für die übrigen Komponenten wie Fahrtenregler und Empfänger, wogegen bei Längseinbau je nach verwandtem Equipment auch schon mal improvisiert werden muss.

Ein Brushless Set von Absima war schnell montiert, hinzu kam noch ein Futaba Servo für die Lenkung.

Reifen und Felgen

Da weder Reifen noch Felgen im Lieferumfang enthalten sind, kamen zunächst einmal Tamiya Räder mit Ride Hohlkammerreifen aufs Auto.

Hierbei können jedoch die beiliegenden Kugellager für die Vorderräder nicht verwendet werden, da sie einen zu großen Außendurchmesser haben, es sind somit die Tamiya Lager einzubauen.

Praxis und Fazit

Nach Installation der mittlerweile lackierten Karosserie, welche extra für den X1 entwickelt wurde, und nach Abstimmung der Fernsteuerung, in diesem Falle die CR4T von Absima, kann der Hallenteppich unter die Räder genommen werden.

Da der X1 im Gegensatz zu einem Tourenwagen nicht einmal 1000 g auf die Waage bringt, ist bei gleicher Motorisierung die Beschleunigung gigantisch. Wenn man genügend Griff aufgebaut hat, erfolgen Richtungswechsel problemlos, eben weil das Auto quasi nicht viel auf die Waage bringt, und man hat dann mittlerweile auch das nötige Vertrauen ins Fahrzeug entwickelt.

Man fühlt sich sofort sehr sicher, sollte aber immer im Hinterkopf behalten, dass man mit freistehenden Rädern unterwegs ist. Oberste Prämisse sollte also sein, nach Abschluss der Fahrt alle vier noch am Auto zu haben. Dann hat man alles richtig gemacht.

Um an den Rundenzeiten zu arbeiten, muss man sich eingehend mit der Formeltechnik befassen, dann die Erkenntnisse einfließen lassen, und schon wird man schneller.

Wenn man später spielerisch um den Kurs zirkelt, will man gar nicht mehr aufhören zu fahren.

Der X1 ist ein tolles Auto ohne Kinderkrankheiten und eine Bereicherung in der Elektro Formel Szene.

Bericht: „Rolf Röder“

Fotos: Klaus-D. Nowack

Querschnitt XRAY X1

• Klasse: 1:10 Formel 1

• 2,5mm Chassis aus Carbon, Vorderachse vielfach einstellbar

• „Link“ Chasssis Geometrie

• Verwendung von Lipo Akkus 2S im Shorty-Format.

• Ein zentraler Öldruckstoßdämpfer

• Ein Seitendämpfer

• Hinterachse aus Hudy Federstahl

• Kugeldiff incl. Carbide Kugeln

• Bulkheads gefräst aus Swiss 7075 T6 Aluminium,

mattschwarz eloxiert

Vielfach einstellbar:

• Einstellbare Bodenfreiheit vorne und hinten

• Einstellbarer Sturz und Nachlauf vorne,

• Einstellbare Spurweite vorne und hinten

• Einstellbare Spur vorne

• Veränderung der Fahrzeugbalance durch

verschiedene Akkupositionen möglich

Technische Daten

• Länge: 410 mm

• Breite vorne: 180mm (je nach Bereifung)

• Breite hinten: 188 mm (je nach Bereifung)

• Höhe: je nach eingesetzter Karosse

• Radstand 264 mm

• Reines Chassisgewicht: 375 Gramm

• Gewicht fahrbereit: ca 985 Gramm, je nach Ausstattung.

Bildverzeichnis XRAY X1

Bild 1 und 3: Obendrauf: Klassischer Karosserielook im alten McLaren-Design.

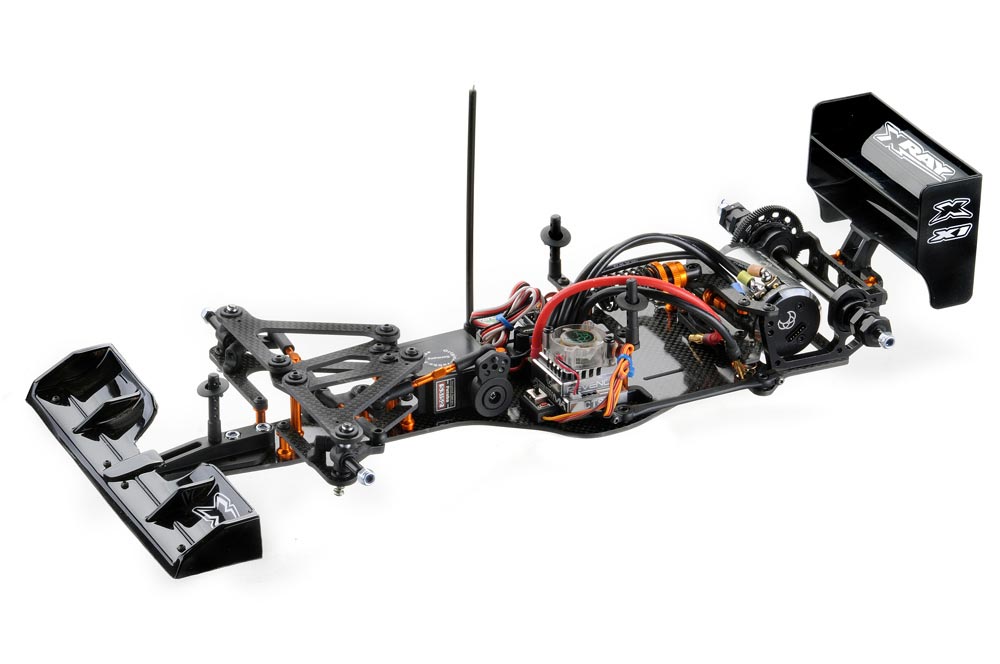

Bild 2 und 4: Neueste und fortschrittlichste Technik.

Bild 5: Das Chassis ist vollgepackt, wenn alles onboard ist.

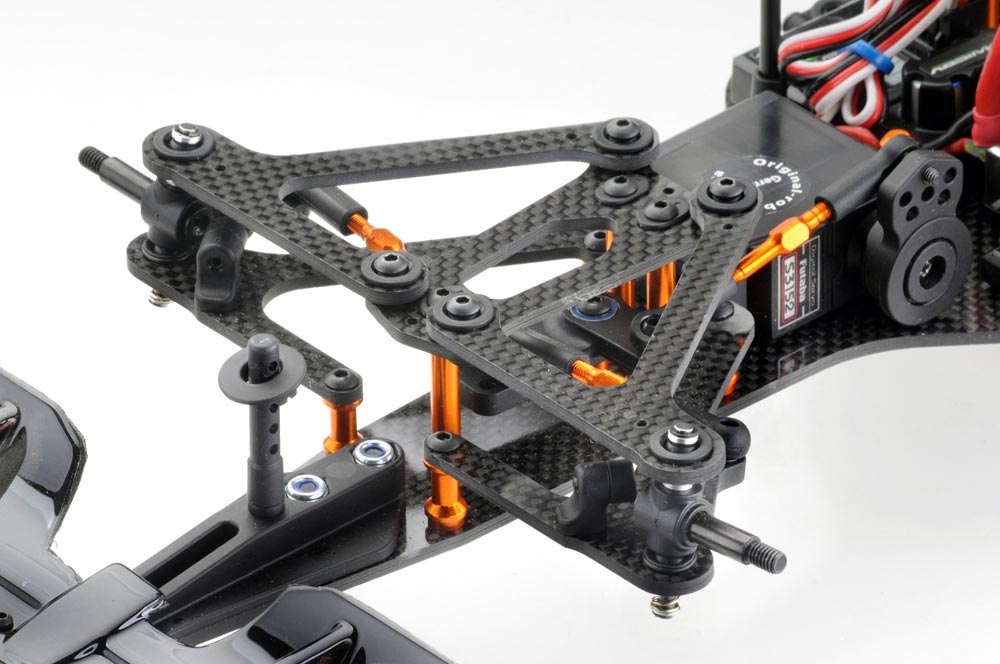

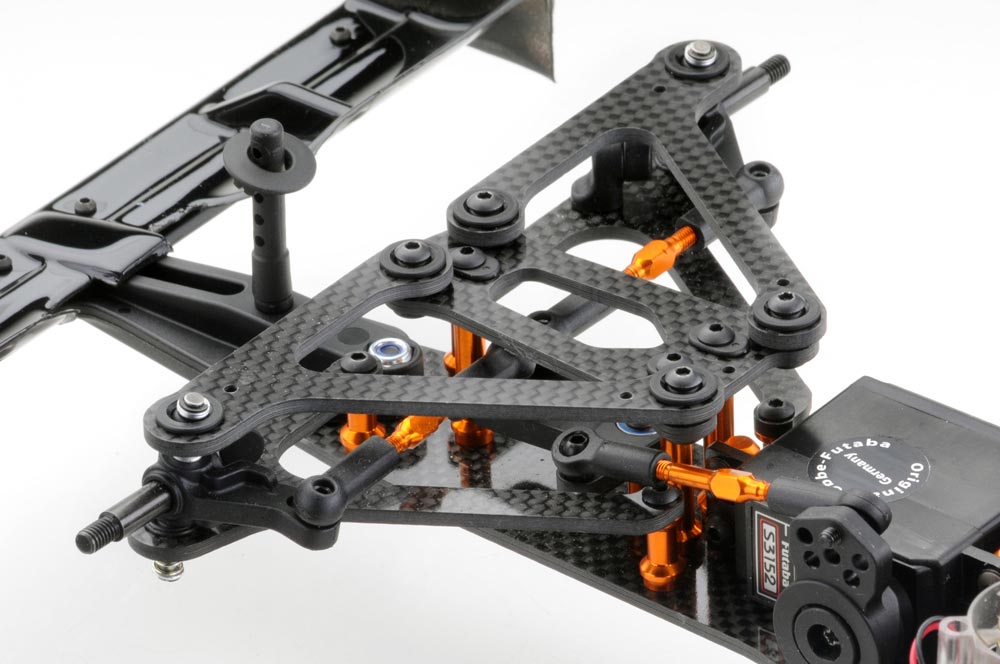

Bild 6: Nur CNC bearbeitete Kohlefaserteile finden an der vorderen Aufhängung Verwendung.

Bild 7: Zahlreiche Einstellmöglichkeiten für Nachlauf und Sturz sind vorhanden.

Bild 8: An den Lenkgestängen befinden sich oben offene Kugelpfannen.

Bild 9: Die Federung der Vorderräder unterscheidet sich in nichts von den üblichen Pan-Cars.

Bild 10: Die gesamte Vorderachskonstruktion ist auf verschieden hohen Alupfosten montiert.

Bild 11: Durch auswechselbare Kunststoffeinsätze sind die Achsparameter zu verändern.

Bild 12: Das Lenkservo wird auf der Chassisplatte liegend mit Aluminiumhaltern fixiert.

Bild 13: Die Härte des aufgesteckten Servosavers wird durch 4 wechselbare Einsätze beeinflusst.

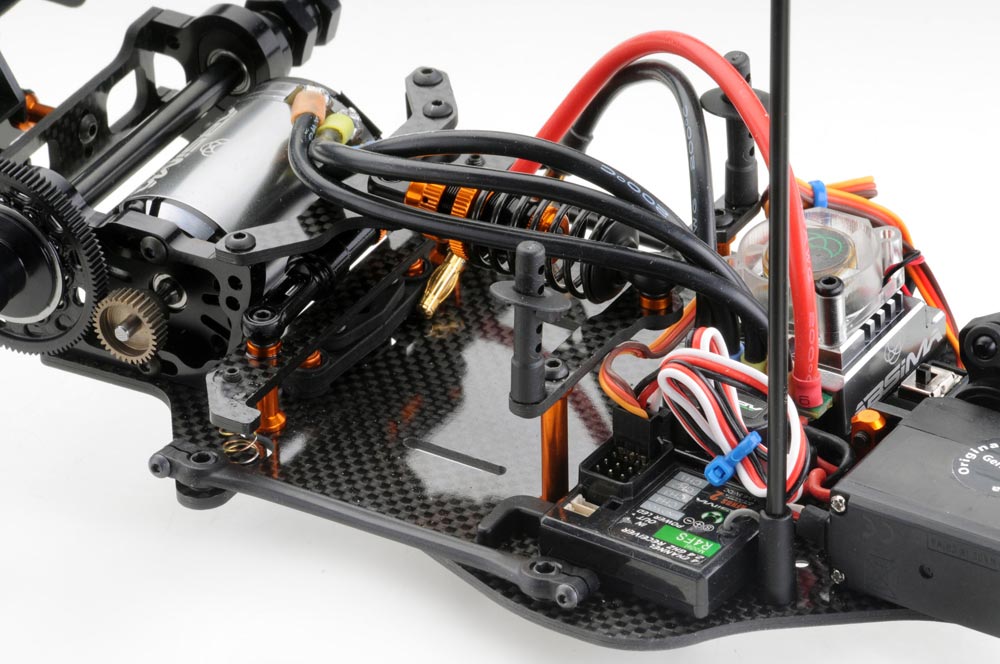

Bild 14: Wird der Akku quer eingebaut, ergibt sich mehr Platz für die Bordelektronik.

Bild 15: Das rückwärtige Powerpod wird durch die seitlichen Kunststoff-Links geführt.

Bild 16: Auf die hinteren Alusechskante passen die normalen handelsüblichen F 1-Felgen.

Bild 17: Die hinteren Bulkheads sind aus 5mm dickem Swiss 7075 T6 Aluminium gefräst.

Bild 18: Für die Tapes zur Akkubefestigung sind Schlitze im Chassis vorgesehen.

Bild 19: Mit nur einem Kugelgelenk ist das Powerpod an der Chassisplatte befestigt.

Bild 20: Beide Dämpfer sind an einer zentralen Carbonbrücke aufgehängt.

Bild 21: Die Links müssen leichtgängig, aber trotzdem spielfrei eingestellt werden.

Bild 22: Die Vorbnung der Federn kann mittels Madenschrauben eingestellt werden.

Bild 23: Das Kugeldiff ist ein filigranes Präzisionsteil, welches sehr feinfühlig einzustellen ist.

Bild 24: Sämtliche Schraubenbohrungen an der Unterseite sind versenkt.

Bild 25: Der Höhenausgleich für verschiedene Reifendurchmesser erfolgt durch wechselbare Einsätze.

Bild 26: Als Hinterachse kommt eine Ausführung aus Hudy-Federstahl zum Einsatz.

Bild 27: Der Heckspoiler ist direkt an der hinteren Carbonstrebe des Powerpods befestigt.

|